*线品*”上海淞江集团:解决橡胶接头的*切疑问,提*橡胶接头的全部案例,☯全*橡胶接头行业.家通过TS压力管道生产许可证的生产厂家。

*.石油系增塑剂

是橡胶加工中使用多的增塑剂之*。增塑效果好,来源丰富,成本低廉。石油系增塑剂是选择适当的原油进行常压和减压蒸馏制得。主要品种有操作油、三线油、变压器油、机油、轻化重油、石蜡、凡士林、沥青及石油树脂等,其中常用的是操作油。

1.操作油的分类

操作油是石油的高沸点馏分,由分子量在300~600的复杂烃类化合物组成,分子量分布宽。根据油中主要成分的不同,可将操作油分为以下三种:

①芳烃油: 以芳烃油为主。褐色的粘稠状液体,与橡胶的相容性好,加工性能好,吸收速度快。适用于天然橡胶和多种合成橡胶;缺点是有污染性,宜用于深色橡胶制品中。

②环烷油: 以环烷烃为主。浅黄色或透明液体,与橡胶的相容性较芳烃油差,但污染性比芳烃油小,适用于NR和多种合成橡胶。

③石蜡油: 又称为链烷烃油,以直链或支化链烷烃为主。无色透明液体,粘度低,与橡胶的相容性差,加工性能差,吸收速度慢,多用于饱和性橡胶中,污染性小或无污染,宜用于浅色橡胶制品中。

2.操作油的.性

(1)操作油粘度 操作油粘度越高,则油液越粘稠,操作油对胶料的加工性能及硫化胶的物性都有影响。采用粘度低的操作油,润滑作用好,耐寒性提高,但在加工时挥发损失大。当闪点低于180℃时,挥发损失更大,应.别注意。

操作油的粘度与温度有很大关系。在低温下粘度更高,所以油的性质对硫化胶的低温性能有很大的影响,采用低温下粘度(在-18℃的运动粘度)变化较小的油,能使硫化胶的低温性能得到改善。高芳烃油的粘度对温度的依赖性比烷烃油大。

操作油的粘度与硫化胶的生热有关,使用高粘度油的橡胶制品生热就高。在相同粘度的情况下,芳香类油的生热低。拉伸强度和伸长率随油粘度的提高而有所增大,曲挠性变好,但定伸应力变小。相同粘度的油,如以等体积加入,则芳香类油比饱和的油能得到更高的伸长率。

2)相对密度 在石油工业中通常是测定60℃下的相对密度。当橡胶制品按重量出售时橡胶加工油的相对密度就十分重要。通常情况下,芳烃油相对密度大于烷烃油和环烷烃油的相对密度。橡胶加工油常常是按体积出售,而在橡胶加工中则按重量进行配料。

(3)苯胺点 在试管内线加入5~10ml苯胺后,再加入同体积的试料,然后从下部加热,直*出现均匀的透明溶液,此时的温度谓之该油的苯胺点。芳香烃类增塑剂的分子结构与苯胺接近,易溶于其中,故苯胺点低。苯胺点低的油类与二烯类橡胶有较好的相溶性,大量加入而无喷霜现象。相反,苯胺点高的油类,需要在高温时才能与生胶互溶,所以在温度降低时就易喷出表面。操作油苯胺点的高低,实质上是油液中芳香烃含量的标志。*般说来,操作油苯胺点在35~115℃范围内比较合适。

(4)倾点(流动点) 倾点是能够保持流动和能倾倒的低温度。此.性可以表示对制品操作工艺温度的适用性。

(5)闪点 是指释放出足够蒸汽与空气形成的*种混合物在标准测试条件下,能够点燃的温度。操作油的闪点与橡胶硫化、储存及预防火灾有直接的关系,同时也可衡量操作油的挥发性。

(6)中和值 中和值是操作油酸性的尺度,酸性大能引起橡胶硫化速度的明显延迟。中和值可以中和1克操作油的酸含量所需要的KOH的毫克数来表示。

此外,油液的折射率、外观颜色、挥发分也都能反映其组成情况。

3.操作油对橡胶加工性能的影响

(1)对混炼的影响

橡胶对油的吸收速度与油的组成、粘度、混炼条件有关:*般粘度低、芳香烃含量高、温度高,吸收得快。但油用量多,使炭黑在橡胶中的分散性变差,必须分批加。此外,混炼时加入油,可减小生热、降低能耗。

(2)对压出的影响

胶料中加入适量的油,可使胶料软化,压出半成品表面光滑、压出膨胀小,压出速度快。

(3)对硫化的影响

随着胶料中油类填充量的增加,硫化速度有减缓的倾向。油的加入,使硫化剂、促进剂在橡胶中的浓度降低,使硫化速度减缓。

含芳烃油多的操作油,有促进胶料焦烧和加速硫化的作用。

4.操作油在几种橡胶中的使用.性

(1)SBR:芳烃油好,使拉伸强度、伸长率提高,定伸应力下降,硫化胶的耐屈挠性好。

(2)BR:由于炭黑填充量大,操作油的用量多些,对性能的影响不显著。

(3)CR:选用芳香烃好,其次是环烷油,不能用石蜡油。

(4)NBR:*般不用操作油,多用合成增塑剂。

(5)IIR:使用低粘度的油,用环烷油或石蜡油,不用芳烃油。

(6)EPDM:*般不使用芳烃油,多用石蜡油和环烷油。

二.煤焦油增塑剂

主要品种有:煤焦油、古马隆、煤沥青和RX-80树脂。与橡胶的相容性好,并能提高橡胶的耐老化性。其中常使用的是古马隆树脂,它既是增塑剂,又增粘剂,.别适合于合成橡胶。

1.煤焦油

黑色粘稠状液体,有臭味、污染性,易混入胶料,能溶解硫黄,防止喷霜,能提高制品的耐老化性,增加SBR的粘着性。

2.古马隆树脂

根据聚合度的不同,古马隆树脂分为液体古马隆树脂和固体古马隆树脂。

液体古马隆:有增塑、增粘作用,比固体古马隆好,但补强性低,使用不方便。

固体古马隆:与橡胶的相容性较好,有增塑、增粘和补强作用,有助于炭黑的分散,能溶解硫黄和硬脂酸,防止喷霜,能提高胶料的粘着性及硫化胶的拉伸强度和硬度,用量低于15份。

根据古马隆软化点的范围不同其应用也有所不同,*般,软化点为5~30℃的是粘稠状液体,属于液体古马隆,在除丁苯橡胶以外的合成橡胶和天然橡胶中作增塑剂、粘着剂及再生橡胶的再生剂;软化点在35~75℃的粘性块状古马隆,可用作增塑剂、粘着剂或辅助补强剂;软化点在75~135℃的脆性固体古马隆树脂,可用作增塑剂和补强剂。

3.RX-80树脂

反应活性很高,可起增塑、增粘和补强作用,还可增加彩色胶的光泽。

三.松焦油系增塑剂

松焦油是干馏松根、松干除去松节油后的残留物质。主要品种有松焦油、松香、松香油、妥尔油等。常用的是松焦油,能提高胶料的粘着性、耐寒性,有助于配合剂分散,延缓硫化,动态生热大。松香多用于胶浆和与布面结合的胶料中。

四.脂肪油系增塑剂

脂肪油系增塑剂是由植物油及动物油制取的脂肪酸、油膏和其它。

硬脂酸:能促进ZnO、炭黑在橡胶中的分散,还是重要的硫化活性剂。

油膏:有黑油膏、白油膏。使炭黑易分散,对压延、压出有利,半成品表面光滑、收缩率小、挺性大,可防止喷霜。硫化后易脱模,但用量多时会延缓硫化。

其它包括甘油、蓖麻油、大豆油、硬脂酸锌等。

五.合成增塑剂

合成增塑剂主要用于.性较强的橡胶或塑料中,如NBR、CR。合成增塑剂能赋予胶料柔软性、弹性和加工性能。还可提高制品的耐寒性、耐油性、耐燃性等。合成增塑剂按结构分有以下几种:

邻苯二甲酸酯类、脂肪二元酸酯类、脂肪酸类、磷酸酯类、聚酯类、环氧类、含氯类和其它,分别简单介绍如下:

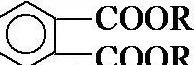

1.邻苯二甲酸酯类

结构式如下:

R为烷基、芳基、环己基等。

邻苯二甲酸二丁酯(DBP):能改善胶料的耐屈挠性、粘着性及耐低温性,但耐久性差。

邻苯二甲酸二辛酯(DOP):具有较好的综合性能,与橡胶相容性好,耐寒、耐热、电*缘性好。

*般R基团小,与橡胶的相容性好,但挥发性大,耐久性差;R基团大,其耐挥发性、耐久性、耐热性提高,但增塑、耐寒性变差。

2.脂肪二元酸酯类

结构式如下:

主要作为耐寒性增塑剂,主要品种有:

己二酸二辛酯(DOA):具有优异的耐寒性,但耐油性不够好,挥发性大。

壬二酸二辛酯(DOZ):具有优良的耐寒性,挥发性低,耐热、耐光、电*缘性好。

癸二酸二辛酯(DOS):优良的耐寒性、低挥发性及优异的电*缘性,但耐油性差。

癸二酸二丁酯(DBS):耐寒性好,但挥发性大,易迁移,易抽出。

3.脂肪酸酯类

耐寒性.好,主要品种有油酸酯、季戊四醇脂肪酸酯、柠檬酸酯类。

常用品种有油酸丁酯(BO),具有优越的耐寒性、耐水性,但耐侯性、耐油性差。

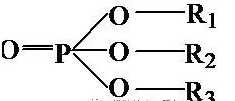

4.磷酸酯类

结构式中R1、R2、R3代表烷基、氯代烷基、芳基。

主要用作耐燃性增塑剂,用量越大,耐燃性越好,分子中烷基成分越少,耐燃性越好。

常用品种有:磷酸三甲苯酯(TCP):良好的耐燃、耐热、耐油性及电*缘性,耐寒性差。

磷酸三辛酯(TOP):耐寒性好,挥发性小,但易迁移,耐油性差。

5.聚酯类

分子量在1000~8000的聚酯,主要作耐油增塑剂,挥发性小,迁移性小,耐油、耐水、耐热。

主要品种有:癸二酸系列、己二酸系列、邻苯二甲酸系列等。其中癸二酸系列增塑效果好,邻苯二甲酸系列的增塑效果差。

这些酯类合成增塑剂具有较高的.性,多用于.性橡胶。随着用量的增大,橡胶的物理机械性能下降,但伸长率和回弹性有所提高。采用直链的脂肪酸酯类可提高硫化胶的耐寒性,但易抽出。

NBR中常用DOP、DBP、TCP等,作耐寒制品时可用DOA、DOZ、DBS等,耐油时可选用聚酯类增塑剂。

CR通常使用5~10份石油系增塑剂,但作耐寒制品时,应选用酯类增塑剂,作耐油制品时可选用聚酯类增塑剂。

SBR:改善加工性能时,使用石油系增塑剂;提高耐寒性时,可使用脂肪酸类及脂肪二元酸酯类增塑剂。

IIR:提高耐寒性时,可选用DOA、DOS增塑剂,提高耐油性时,选用聚酯类增塑剂。

6.环氧类

此类增塑剂主要包括环氧化油、环氧化脂肪酸单酯和环氧化四氢邻苯二甲酸酯等。环氧增塑剂在它们的分子中都含有环氧结构,具有良好的耐热、耐光性能。

环氧化油类,如环氧化大豆油、环氧化亚麻子油等,环氧值较高,*般为6%~7%,其耐热、耐光、耐油和耐挥发性能好,但耐寒性和增塑效果较差。

环氧化脂肪酸单酯的环氧值大多为3%~5%,*般耐寒性良好,且塑化效果较DOA好,多用于需要耐寒和耐侯的制品中。常用的环氧化脂肪酸单酯有环氧油酸丁酯、辛酯、四氢糠醇酯等。

环氧化四氢邻苯二甲酸酯的环氧值较低,*般仅为3%~4%,但它们却同时具有环氧结构和邻苯二甲酸酯结构,因而改进了环氧油相溶性不好的缺点,具有和DOP*样的比较全面的性能,热稳定性比DOP还好。

7.含氯类

含氯类增塑剂也是耐燃性增塑剂。此类增塑剂主要包括氯化石蜡、氯化脂肪酸酯和氯化联苯。

氯化石蜡的含氯量在35%~70%左右,*般含氯量为40%~50%。氯化石蜡除耐燃性外,还有良好的电*缘性,并能增加制品的光泽。随氯含量的增加,其耐燃性、互溶性和耐迁移性增大。氯化石蜡的主要缺点是耐寒性、耐热稳定性和耐侯性较差。

氯化脂肪酸酯类增塑剂多为单酯增塑剂,因此,其互溶性和耐寒性比氯化石蜡好。随氯含量的增加耐燃性增大,但会造成定伸应力升高和耐寒性下降。

氯化联苯除耐燃性外,对金属无腐蚀作用,遇水不分解,挥发性小,混合性和电*缘性好,并有耐菌性。

六、新型增塑剂

物理增塑剂易挥发,易迁移、易抽出,使制品体积收缩,发展新型增塑剂的方向:

1.反应性增塑剂:增塑剂分子在硫化温度下可与橡胶大分子反应,或本身聚合,如端基含有乙酸酯基的丁二烯分子量在10000以下的异戊二烯低聚物。

2.液体橡胶也有*定的增塑作用,互溶性好,难抽出,不易挥发,如液体NBR。

3.低分子量CR:可作CR的增塑剂,不易被抽出,胶料性能好。

4.由CCl4、CHBr3作调节剂合成的苯乙烯低聚物,可作IR、NBR、SBR、BR的增塑剂。

5.氟蜡(低分子量偏氟氯乙烯和六氟丙烯聚合物)可作氟橡胶的增塑剂。

*线品*”上海淞江集团:解决橡胶接头的*切疑问,提*橡胶接头的全部案例,☯全*橡胶接头行业.家通过TS压力管道生产许可证的生产厂家。总机:021-60547776